Erfunden von Ingenieur Lucien Tilkens, wird die Monocross-Federung von Yamaha ab 1973 eingesetzt.

Lucien Tilkens, Professor des Instituts für Technik bei der Stadt Lüttich, wird die Erfindung der Monocross-Federung zugeschrieben. Bereits 1969, wurde diese Technik in einer tschechoslowakischen CZ 380 eingesetzt, mit einem Stoßdämpfer von Citroën.

Lucien Tilkens, Professor des Instituts für Technik bei der Stadt Lüttich, wird die Erfindung der Monocross-Federung zugeschrieben. Bereits 1969, wurde diese Technik in einer tschechoslowakischen CZ 380 eingesetzt, mit einem Stoßdämpfer von Citroën.

1971 bemerkten Roger De Coster und Sylvain Geboers, dass das System gegenüber ihren Werks-Suzukis im Vorteil war, auf kurvigen Abschnitten konnte die CZ schneller fahren. Die beiden Fahrer fragten Tilkens, ob er das Monocross-System auch in ihre Suzuki einbauen könnte. Tilkens bejahte. Im Ergebnis dominierten die Suzukis gegenüber der CZ. Der japanische Hersteller verhandelte mit dem Ingenieur, das Patent zu kaufen. Suzuki will die Schwinge aber nicht nach dem Ansatz Tilkens einsetzen. Auch mit Honda, die ebenfalls Interesse zeigten, gab es keinen Konsens. Letztendlich erkennt Yamaha die Monocross-Technik als zukunftsweisend und beginnt, zusammen mit dem Ingenieur, Tests durchzuführen.

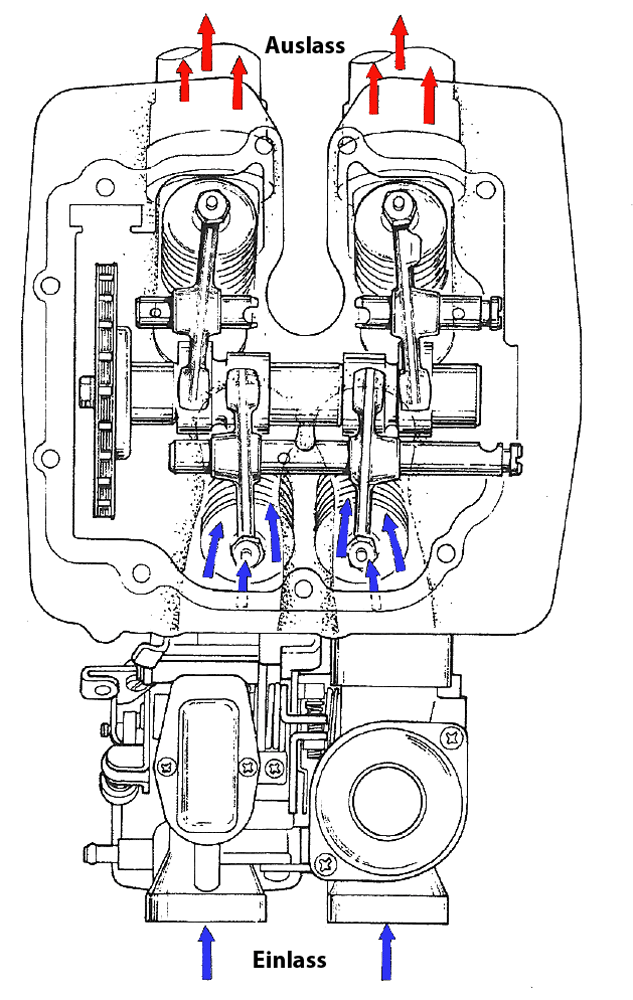

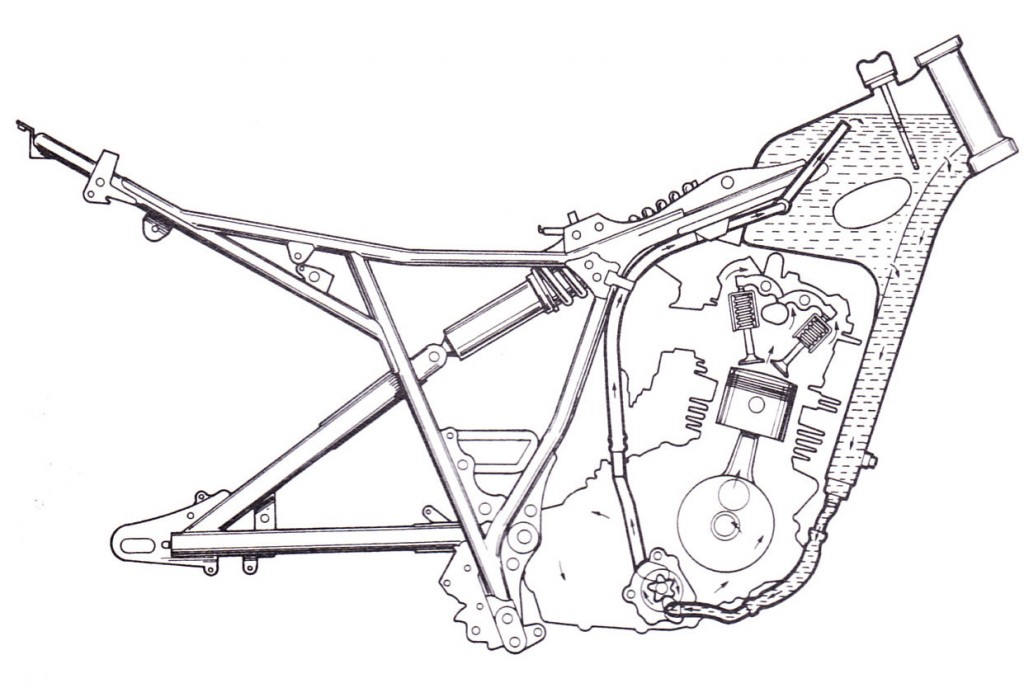

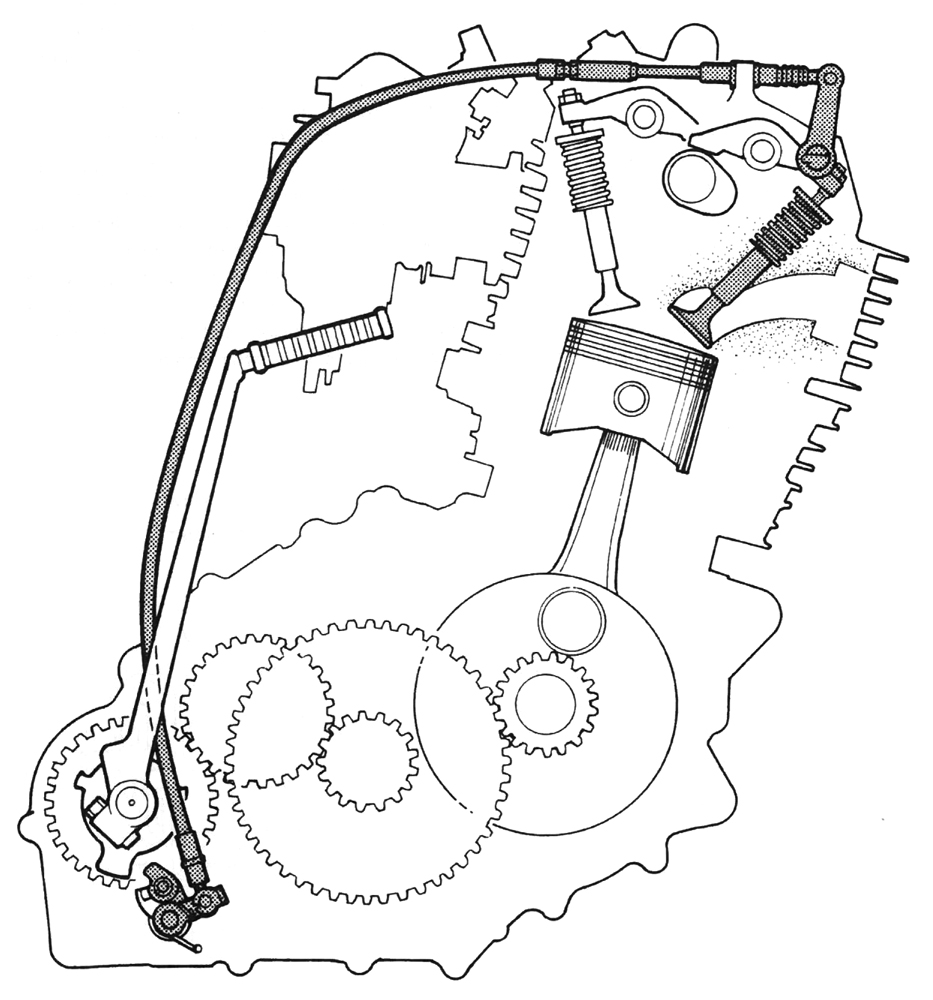

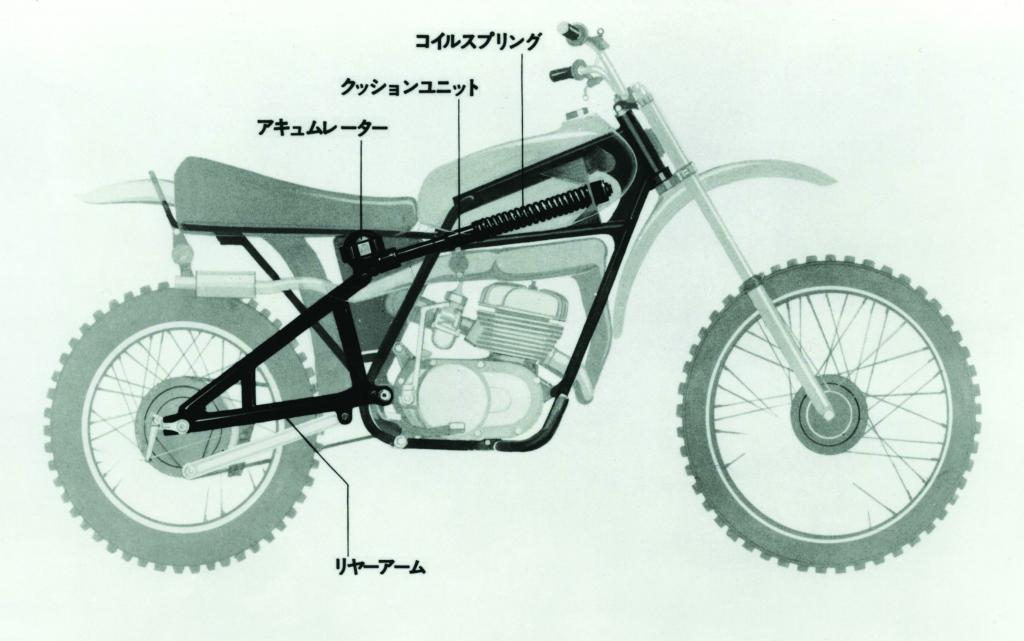

Vor der Einführung der Monocross-Technik sorgen zwei Stoßdämpfer links und rechts an der Schwinge für die Federung. Gerade in Kurven verteilen sich die Kräfte unterschiedlich auf die Dämpfer, was zu einer Verwindung der Schwinge führt. Durch den Einsatz der dreieckigen Schwinge mit nur einem Ferderbein wird die Schwinge um ein vielfaches verwindungssteifer, bei gleichzeitig besserem Komfot, Stabilität und Haftung.

Der erste Yamaha-Prototyp zu Erprobung des Monocross-Systems wurde im Juni 1972 durch die Cross-Piloten Hallman und Andersson in Belgien gefahren. Etwa 25 japanische Ingenieure der verschiedenen Abteilungen sammelten die Daten während mehrerer Wochen. Im Vergleich zu den Standart YZ-Maschinen erreichte das Cantilever-System auf einer Entfernung von einem Kilometer 3 bis 4 Sekunden kürzere Zeiten. Nach zahlreichen Bewertungen wurde das Patent schließlich von Yamaha gekauft. Die mit der Cantilever-Schwinge entwickelte Maschine brachte 10 kg weniger auf die Waage. Yamaha-Werkspiloten wie Andersson sollten den Prototyp YZ637 testen und weiterentwickeln. Dies verlief aber sehr konservativen, es war wohl schwierig, die Gewohnheit des Fahrens mit zwei Dämpfern loszulassen.

Auf Drängen von Torsten Hallman, der ebenso wie die Japaner von der Effizienz des Monocross überzeugt ist, setzt sich Hakan erneut an die Entwicklung eines Motorrads. Im März 1973 wird die YZM250 ‚Cantilever‘ zum ersten Mal zur Japanischen Meisterschaft der Öffentlichkeit und der Presse vorgestellt. Nach zwei Rennen auf der ‚klassischen‘ YZM250 stieg Andersson auf das Cantilever-Motorrad und fuhr einem Sieg ein. Ende der Saison gewann er den Weltmeister-Titel und Yamaha dern Konstrukteur-Titel. Mit der YZ250 verwandelte Yamaha diese sportliche Erfolge dann auch in in kommerziellen Erfolg.